随着工业技术的不断进步和发展,自动化控制和集成化应用已成为现代制造业的重要趋势。伺服压力机作为一种高性能的锻造设备,具有卓越的自动化程度和集成化能力,在锻件生产中发挥着重要的作用。本文将从自动化控制和集成化应用两方面,探讨伺服压力机在锻件生产中的优势和应用前景。

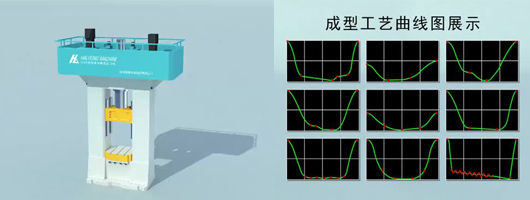

1. 可编程控制系统:伺服压力机采用先进的可编程控制系统,可以实现对锻造过程中的温度、行程、速度等参数进行精确控制。通过合理设置控制程序,可以实现自动运行和连续生产,提高生产效率和产品质量的一致性。

2. 传感器技术应用:伺服压力机配备各类传感器,能够实时监测锻压力、变形情况、温度等关键参数。利用传感器所获取的数据,可以实现锻造过程的实时反馈和控制,确保锻件的精确成形和质量稳定。

3. 自适应控制算法:伺服压力机利用先进的自适应控制算法,能够根据不同锻件的特性和工艺需求,实现自动调整控制参数。这种自适应控制技术能够在保证产品质量的同时,最大限度地提高生产效率和灵活性。

1. 数据互联互通:伺服压力机通过网络和信息技术,可以与其他生产设备和系统进行数据互联互通。通过集成化应用,各设备之间能够实现数据共享和信息传递,实现生产过程的协调和优化。

2. 工艺参数配置集成:伺服压力机可以与计算机辅助设计(CAD)系统进行集成,实现工艺参数的快速导入和配置。通过集成化应用,可以减少人工操作的出错率和时间成本,提高生产效率和准确性。

3. 产线集成控制:伺服压力机能够与其他锻造设备、物料输送系统等进行集成控制,实现整个生产线的自动化协调运行。通过集成化应用,可以降低生产线上的能耗和材料浪费,提高生产效率和质量稳定性。

伺服压力机作为一种自动化程度高的锻造设备,具有优越的自动化控制和集成化应用能力。通过可编程控制系统、传感器技术和自适应控制算法等手段,实现锻造过程的精确控制和质量稳定。同时,伺服压力机通过数据互联互通、工艺参数配置集成和产线集成控制等方式,实现生产过程的协调和优化。未来,随着自动化技术的不断发展和应用,伺服压力机在锻件生产中的自动化控制和集成化应用将更加广泛和深入,为锻造行业的发展带来新的机遇和挑战。

在线咨询

热线电话

微信咨询