在现代机械制造业中,锻造生产具有不可替代的重要地位。锻造生产能力及其工艺水平的高低,在一定程度上反映了一个国家的工业水准。目前,国内外锻造企业的发展趋势可以概括为“六化”。

随着制造业的发展和进步及生活标准的提高,精密零部件的需求越来越大,这些零部件对生产工艺的要求在不断提高,这就使得锻造成形工艺需要不断地精益求精,且以精细化为发展方向。随着精密锻造技术工艺、锻造装备和模具等迅速发展,采用精密锻造成形技术(净成形)的零件,只需少量加工或不再加工即符合零件要求。精锻件与普通模锻相比,可降低成本60-70%,不仅节约材料、能源,减少加工工序和设备,而且显著提高生产率和产品质量,降低生产成本,从而提高产品的市场竞争能力。

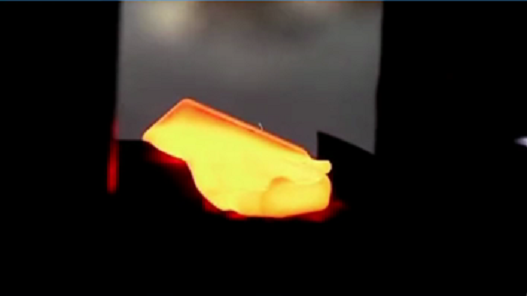

随着我国交通运输业向现代化、高速化方向发展,交通运输工具的轻量化要求日趋强烈,以铝代钢的呼声越来越大,特别是轻量化程度要求高的飞机、航天器、铁道车辆、地下铁道、高速列车、货运车、汽车、舰艇、船舶、火炮、坦克以及机械设备等重要受力部件和结构件,近几年来大量使用铝及铝合金模锻件以替代原来的钢结构件,这些趋势正在大幅度增长,甚至某些铝合金铸件也开始采用铝合金模锻件来代替。

随着竞争的加剧,产品的更新速度日趋加快,锻造厂对于模具的制造周期要求越来越短,精度要求越来越高,传统的依赖钳工作业并以钳工为核心的生产方式正逐渐被以数字化技术为核心的高速加工代替,模具数字化制造技术已成为提升产品核心竞争力的重要手段,加上近年“3D打印”技术的发展,与传统方式相比,一些公司采用数字化制造后,可使研制周期缩短至原来的1/3,研制成本降低50%。

从2010年亚洲第三届国际锻造会议中可以看出金属成型设备发展的总趋势是伺服化、磁浮化,高度柔性,高自动化,高精度,高效节能环保,降低噪音等方向。随着剧烈的市场竞争,传统的工艺过程和生产设备已经不能满足这种发展需求,设备和工艺的改革便开始了,金属成型机床向伺服主驱动方向发展已经成为不可阻挡的趋势。郑州华隆研发制造的高效、高柔性的伺服数控压力机采用永磁同步伺服电机驱动和控制,依靠伺服电机的瞬时扭矩提供压制力,作用力,速度和位置等工艺参数的控制可以达到较高的精度,与传统压力机相比具备结构简单,生产效率高,产品质量好,滑块运动柔性好,降噪节能等优点,已经逐步替代传统的压力机,成为新式的高效节能锻造装备。

随着市场的激烈竞争,劳动力及原材料的价格上涨,对于大批量生产的产品,人们不约而同的想到自动化产线,采用永磁同步伺服电机驱动的伺服数控压力机为自动化提供了数字化的基础,无缝对接机械手在工艺操作过程中的使用也已经越来越普遍,模锻自动化生产线可将毛坯的精度可以提高10-12%,同时降低了人工成本。

自2002年以来,世界各国锻造企业重组加快,在海外投资建厂的进程明显加快,这正是锻造企业全球化最明显的标志。

在线咨询

热线电话

微信咨询